Eje del motor: evolución para el rendimiento y la durabilidad

Eje del motor: evolución para lograr rendimiento y durabilidad

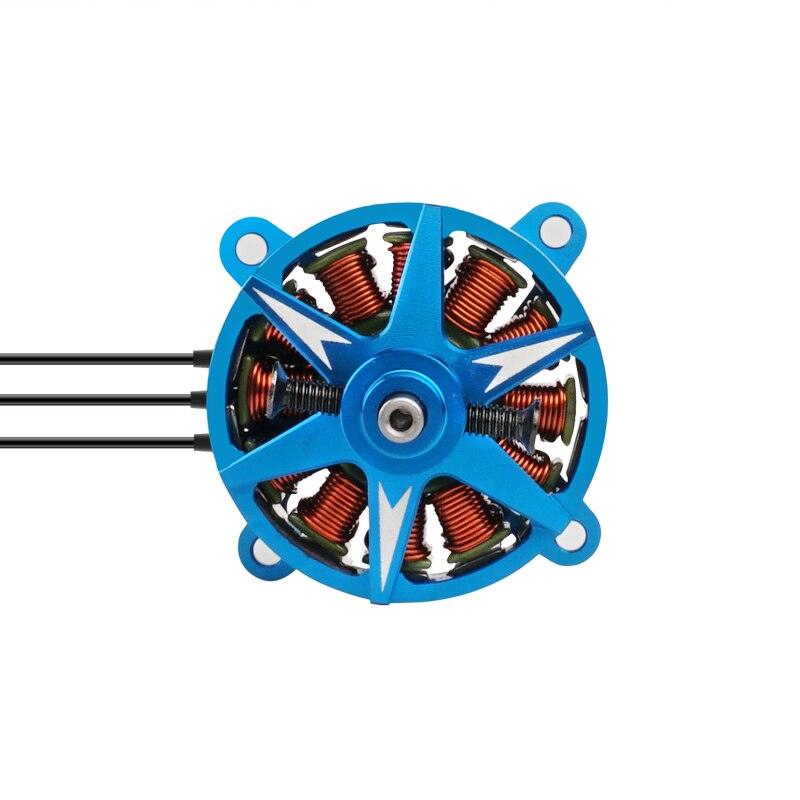

El eje del motor es un componente crítico de los motores sin escobillas y cumple el propósito esencial de montar de forma segura la hélice. Con el tiempo, la construcción del eje del motor ha experimentado avances para mejorar el rendimiento y la durabilidad. Este artículo explora la evolución de los ejes de los motores y los diferentes materiales utilizados en su construcción.

1. Ejes de aluminio sólido:

En las primeras etapas del desarrollo de motores sin escobillas, se usaban comúnmente ejes de aluminio sólido. Estos ejes ofrecían características livianas, lo que contribuía a la reducción general del peso del motor. Sin embargo, tenían limitaciones en términos de rigidez y eran más propensos a doblarse bajo tensión.

2. Ejes huecos de titanio:

Para abordar los inconvenientes de los ejes de aluminio macizo, los fabricantes pasaron a utilizar ejes huecos de titanio. Estos ejes conservaron los beneficios de ser livianos y al mismo tiempo mejoraron significativamente la rigidez y la resistencia a la flexión. El diseño hueco redujo el peso manteniendo la integridad estructural. Sin embargo, el proceso de producción implicó perforar un agujero en el centro del eje, lo que resultó en un aumento de los costos de fabricación.

3. Ejes híbridos:

En los últimos años, algunos fabricantes de motores han introducido un diseño de eje híbrido, que combina las fortalezas del acero y el titanio. Este enfoque innovador implica insertar una varilla de acero dentro del eje hueco de titanio. La varilla de acero mejora la rigidez y la durabilidad, mientras que la capa exterior de titanio mantiene las características de ligereza. El resultado es un eje híbrido que proporciona rendimiento y durabilidad superiores en comparación con diseños anteriores.

Beneficios del diseño de eje híbrido:

El diseño de eje híbrido ofrece varias ventajas sobre las construcciones de eje tradicionales:

- Rigidez mejorada: la inclusión de una varilla de acero aumenta significativamente la rigidez del eje, minimizando la flexión y mejorando la capacidad de respuesta general.

- Durabilidad mejorada: el diseño híbrido combina la resistencia y la resistencia del acero con las propiedades livianas del titanio, lo que da como resultado un eje que puede soportar una mayor tensión y resistir la flexión.

- Optimización del peso: el diseño del eje híbrido logra un equilibrio entre resistencia y peso, lo que garantiza que el motor siga siendo liviano y al mismo tiempo proporcione suficiente rigidez.

- Beneficios de rendimiento: un eje más rígido reduce la vibración y permite un control más preciso, lo que resulta en un mejor rendimiento y estabilidad del vuelo.

Es importante tener en cuenta que los ejes del motor están disponibles en diferentes diámetros, con M5 ( 5 mm) siendo un tamaño común para motores sin escobillas utilizados con hélices de 3”, 4”, 5” y 6”. El material y el diseño del eje pueden variar entre los diferentes fabricantes de motores.

Comprar motor FPV:

Motor FPV : https://rcdrone.top/collections/drone-motor

Motor DJI: https://rcdrone.top/collections/dji-motor

Motor T : https://rcdrone.top/collections/t-motor-motor

Motor de vuelo : https://rcdrone.top/collections/iflight-motor

Motor de ala hobby : https://rcdrone.top/collections/hobbywing-motor

Motor SunnySky : https://rcdrone.top/collections/sunnysky-motor

Motor Emax : https://rcdrone.top/collections/emax-motor

Motor FlashHobby : https://rcdrone.top/collections/flashhobby-motor

Motor XXD : https://rcdrone.top/collections/xxd-motor

Motor GEPRC : https://rcdrone.top/collections/geprc-motor

Motor BetaFPV : https://rcdrone.top/collections/betafpv-motor

En conclusión, la evolución de los ejes de motor ha llevado al desarrollo de diseños híbridos que combinan las mejores características del acero y el titanio. Estos ejes híbridos ofrecen rigidez, durabilidad y optimización del peso superiores, lo que contribuye a mejorar el rendimiento y la confiabilidad del vuelo.